استفاده از رینگ ناودانی در ساخت درب جهت جلوگیری از تغییر شکل آن استفاده از فولادهای نسوز در جدا کنندههای مسیرهای حرارتی داخل کوئلها رعایت الزامات استاندارد NFPA با توجه به دمای کارکرد بالای دستگاه عدم استفاده از بتن و جرمهای نسوز در عایق کاریها راندمان قابل توجه 85%

در سیستمهای گرمایشی صنعتی، عمدتاً از آب و بخار به عنوان سیال عامل و حامل گرما استفاده میشود؛ اما در دماهای بالا کار کردن با بخار و آب نیازمند فشارهای کاری بالاتر میباشد که از نظر هزینه مقرونبهصرفه نبوده و فاقد ضریب ایمنی بالا میباشد. به همین خاطر در کاربریهای دما بالا مانند گرمایش گاز طبیعی، گرمایش نفت خام، گرمایش غیرمستقیم با بخار و مانند آن از روغن داغ برای انتقال گرما استفاده میشود. روغن داغ تا دمای ۳۰۰ درجه سانتیگراد در فشاری نزدیک به فشار اتمسفریک کار میکند. جهت دستیابی به دمای ۳۰۰ درجه سانتیگراد بوسیله سیال آب و بخار نیازمند فشار کاری معادل ۸۵ بار میباشد.

|

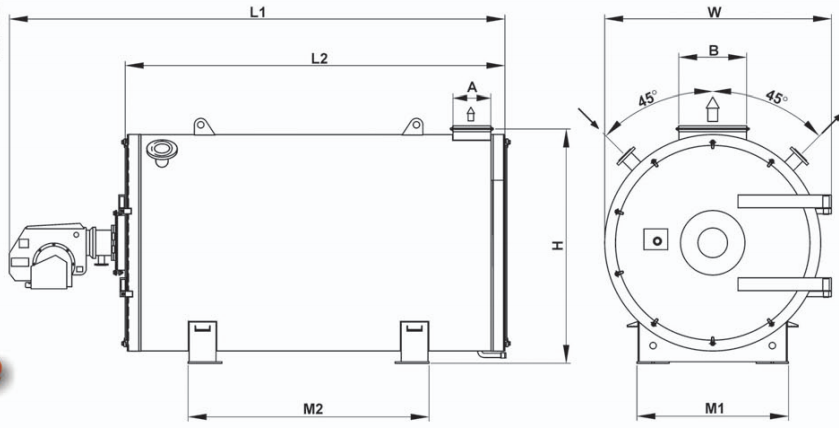

جدول دیگ روغن داغ |

||||||||||||

|

model |

Capacity Kcal/hr |

DN |

Pipe Diameter mm |

L2 |

W |

H |

L1 |

Oil Content Lit |

Dry Weight Kg |

M2 Mm |

M1 Mm |

A*B mm |

|

CMS-OHB-1250 |

1250000 |

100 |

114.3 |

3040 |

1820 |

2220 |

4040 |

1120 |

4760 |

2000 |

1350 |

280*620 |

علاوه بر فشارهای کاری پایینتر، استفاده از روغن داغ به جای آب و بخار در دماهای بالا، مزیتهای متعدد دیگری نیز دارد که از آن جمله میتوان به موارد زیر اشاره کرد:

طراحی دقیق و ایمن بویلرهای روغن داغ برای بهرهگیری بهینه از آن در کاربریهای دما بالا بسیار حائز اهمیت است. سیستمهای گرمایشی روغن داغ ساخته شده توسط کنترل مدار سیالات مطابق با استانداردهای بین المللی API و DIN4754 طراحی و ساخته میشوند. این سیستمها به صورت کوئل یکپارچه (OIL TUBE) بوده و در مدلهای افقی و عمودی در ظرفیتهای 100,000 تا 6,300,000 کیلوکالری بر ساعت (kcal/hr) عرضه میگردند. کلیه عملیات ساخت تحت نظارت مستقیم بازرسان کنترل کیفیت شرکت انجام میگیرد.

مزایا و مشخصات فنی:

استفاده از رینگ ناودانی در ساخت درب جهت جلوگیری از تغییر شکل آن استفاده از فولادهای نسوز در جدا کنندههای مسیرهای حرارتی داخل کوئلها رعایت الزامات استاندارد NFPA با توجه به دمای کارکرد بالای دستگاه عدم استفاده از بتن و جرمهای نسوز در عایق کاریها راندمان قابل توجه 85%

در سیستمهای گرمایشی صنعتی، عمدتاً از آب و بخار به عنوان سیال عامل و حامل گرما استفاده میشود؛ اما در دماهای بالا کار کردن با بخار و آب نیازمند فشارهای کاری بالاتر میباشد که از نظر هزینه مقرونبهصرفه نبوده و فاقد ضریب ایمنی بالا میباشد. به همین خاطر در کاربریهای دما بالا مانند گرمایش گاز طبیعی، گرمایش نفت خام، گرمایش غیرمستقیم با بخار و مانند آن از روغن داغ برای انتقال گرما استفاده میشود. روغن داغ تا دمای ۳۰۰ درجه سانتیگراد در فشاری نزدیک به فشار اتمسفریک کار میکند. جهت دستیابی به دمای ۳۰۰ درجه سانتیگراد بوسیله سیال آب و بخار نیازمند فشار کاری معادل ۸۵ بار میباشد.

|

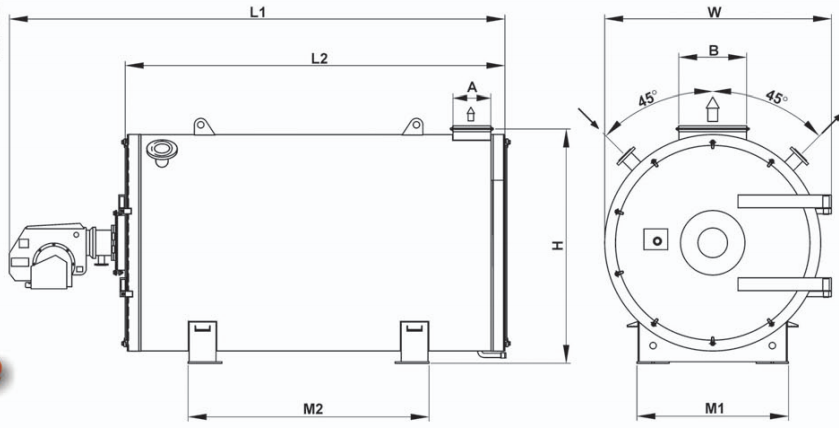

جدول دیگ روغن داغ |

||||||||||||

|

model |

Capacity Kcal/hr |

DN |

Pipe Diameter mm |

L2 |

W |

H |

L1 |

Oil Content Lit |

Dry Weight Kg |

M2 Mm |

M1 Mm |

A*B mm |

|

CMS-OHB-1250 |

1250000 |

100 |

114.3 |

3040 |

1820 |

2220 |

4040 |

1120 |

4760 |

2000 |

1350 |

280*620 |

علاوه بر فشارهای کاری پایینتر، استفاده از روغن داغ به جای آب و بخار در دماهای بالا، مزیتهای متعدد دیگری نیز دارد که از آن جمله میتوان به موارد زیر اشاره کرد:

طراحی دقیق و ایمن بویلرهای روغن داغ برای بهرهگیری بهینه از آن در کاربریهای دما بالا بسیار حائز اهمیت است. سیستمهای گرمایشی روغن داغ ساخته شده توسط کنترل مدار سیالات مطابق با استانداردهای بین المللی API و DIN4754 طراحی و ساخته میشوند. این سیستمها به صورت کوئل یکپارچه (OIL TUBE) بوده و در مدلهای افقی و عمودی در ظرفیتهای 100,000 تا 6,300,000 کیلوکالری بر ساعت (kcal/hr) عرضه میگردند. کلیه عملیات ساخت تحت نظارت مستقیم بازرسان کنترل کیفیت شرکت انجام میگیرد.

مزایا و مشخصات فنی: